セメント業界は産業部門において、鉄鋼に次いで2番目に多くのCO₂を排出しています。しかし、セメントがどのように製造されているか、どの過程でCO₂を排出しているかについては広く知られていないように思えます。実は、セメント製造時にはエネルギー使用に伴うCO₂に加え、非エネルギー由来のCO₂が排出されます。これは、仮にエネルギー源を再生可能エネルギー100%としてもCO₂排出量がゼロにならないことを意味しています。今回はカーボンニュートラル達成に向けて重要なセクターであるセメント業界におけるCO₂削減の方法論について考えていきます。

そもそもセメントとは?

セメントは灰色の粉末で、水や液体を混ぜることで接着したり、固まったりする性質があります。一般的に使用されているものは「ポルタメントセメント」と呼ばれ、石灰石や粘土などを焼いた「クリンカ」に石膏を加え、粉末状にして生成されます。

建築材料として使われるコンクリートは、セメントに水・砂・砂利を混ぜ合わせてつくられます。コンクリートの素材として用いられる砂・砂利のことを「骨材」と呼び、セメントと結合されることで十分な強度を生み出します。コンクリートは地球上で最も消費されている製造物であり、ビルをはじめ道路、鉄道、発電所などのインフラの原材料として広く活用されています。世界的な人口の増加や都市化によってセメントおよびコンクリートの需要が拡大し、2050年には2014年比で生産量が12-23%増加することが予測されています。

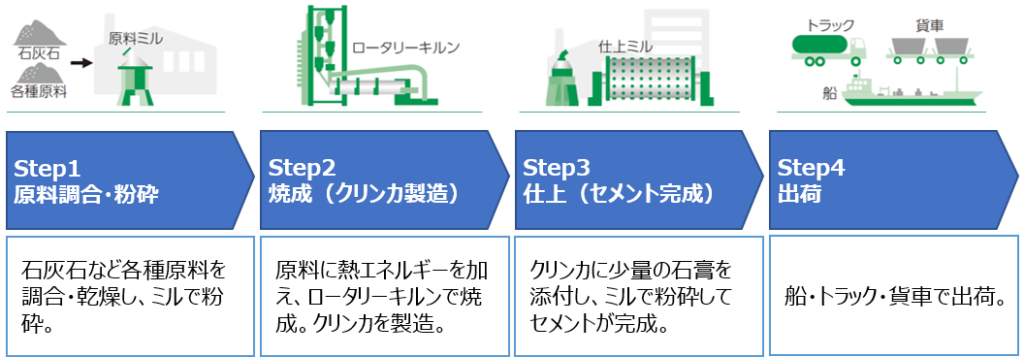

セメントの製造プロセス

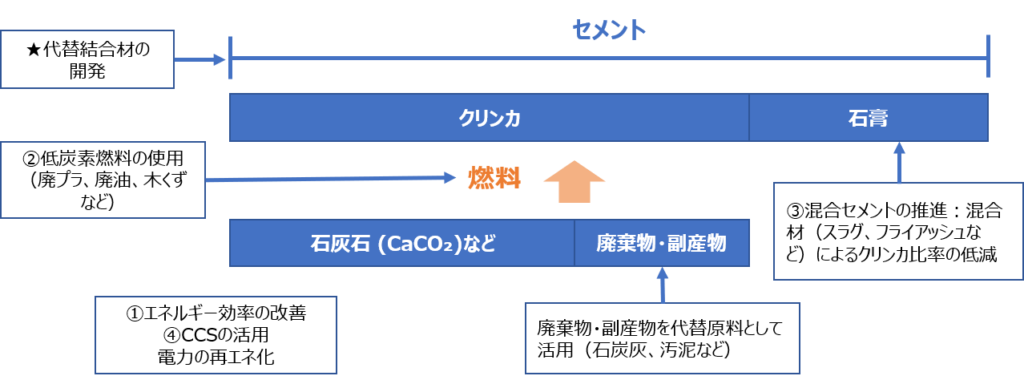

セメントの製造工程は大きく原料工程、焼成工程、仕上工程、出荷工程の4つにわけられます。原料工程では、原料の石灰石や粘土などを定められた成分比に調合し、乾燥・粉砕します。焼成工程では、粉砕された原料をプレヒーターで予熱後、ロータリーキルンで焼成し、中間製品であるクリンカを生成します。ロータリーキルン内の温度は約1,450℃となり、石炭をはじめとする燃料が大量に使用されます。仕上工程では、クリンカに適量の石膏を添加し、粉砕することでセメントが完成します。セメントは品質確認を行ったのち、船やトラックで出荷されます。

以上が基本的な製造工程ですが、原料工程で石炭灰や汚泥を代替原料として活用したり、仕上工程でスラグ粉やフライアッシュを混ぜて「混合セメント」を製造したりする事例が多く見られます。また、熱エネルギーとして石炭の代わりに廃プラや木くずなどを利用するなど、廃棄物や副産物を有効活用することも一般的となっています。これらの取組は天然資源の使用の節約や埋立地の延命に貢献するだけでなく、CO₂削減の効果も期待されます。

非エネルギー由来のCO₂排出量

上記のセメント製造プロセスの「焼成過程」において、CaCO₃を主成分とする石灰石が脱炭酸され、CaOを主成分とするクリンカとなります。この際、下記の式で表される化学反応により相当量のCO₂が発生します。

CaCO₃→CaO+CO₂

セメント製造に伴い発生するCO₂の約55%が石灰石をはじめとする原料の脱炭酸によるものであり*2、非エネルギー由来のCO₂削減が当業界の重要なテーマとなります(残る約35%が熱利用、約10%が電力使用による。)エネルギー源を100%再生可能エネルギーに転換するだけでは社会全体のCO₂排出量をゼロにできない理由がここにあり、脱炭素社会を実現するためには当業界の削減技術の確立が必要不可欠となります。

セメントセクターからのCO₂排出量と削減シナリオ

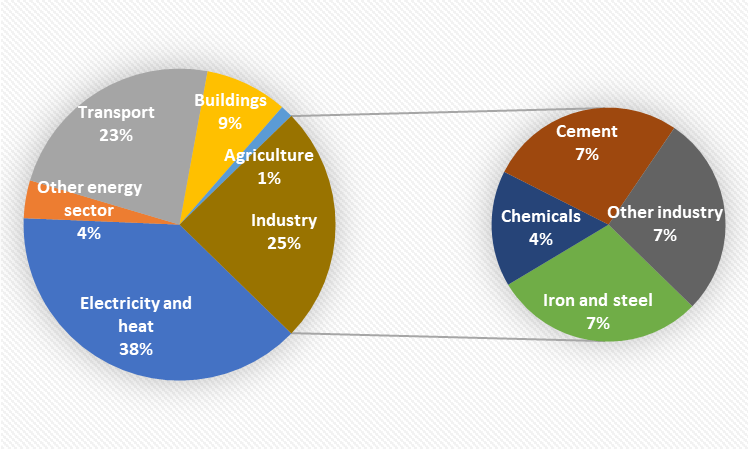

2019年の世界のCO₂排出量35.7Gtのうち、セメントセクターからの排出量は2.4GtCO₂であり、全排出量の約7%を占めています。また、産業セクターからの排出量の約27%を占め、鉄鋼に次いで2番目に多い産業部門となっています。

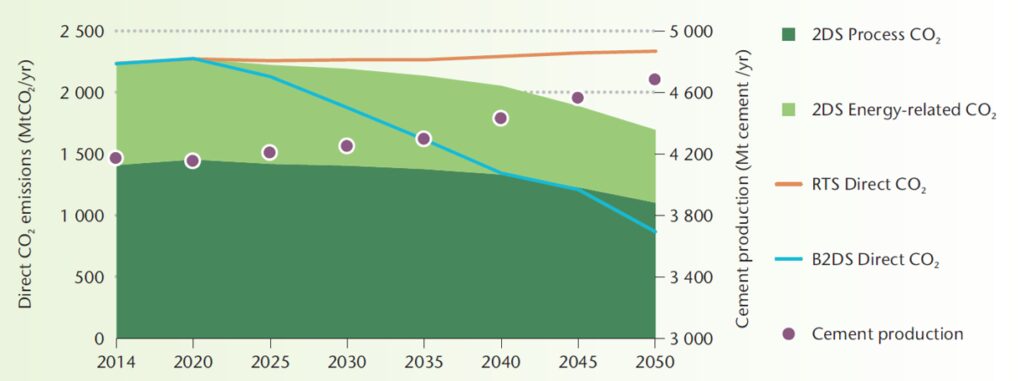

2100年までの気温上昇を2℃に抑えるシナリオである2DS(2 degree Scenario)*4では、全世界のセメント製造による直接CO₂排出量を2050年までに現在のレベルから約24%削減する必要があるとしています。また、排出原単位は同時期に32%の削減が必要としています。また、2020年から2050年までのトータルでの直接排出量では、(RTS比で*5)7.7GtCO₂を削減する必要があるとしています。

なお、気温上昇を1.75℃に抑えるシナリオであるB2DS(Beyond 2℃ Scenario)では2050までのトータルでの排出削減量を2DSから45%増加させる必要があるとしており、その目標達成はかなり挑戦的であるとしています。

主なCO₂排出削減手法

セメント製造からのCO₂排出を削減する手法として、シナリオでは主に以下の4つを挙げています。

- エネルギー効率の改善(電力/熱)

- 低炭素燃料への転換:廃棄物やバイオマスの利用促進

- セメント中のクリンカ比率低減:クリンカに代わる混合材の利用拡大・市場展開

- 革新的技術の活用:炭素回収・貯蔵(CCS)の導入など

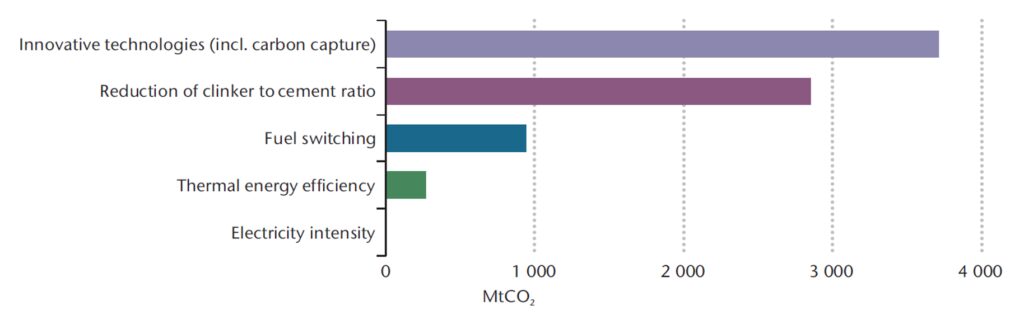

2DSでの2050年までの総削減量(7.7GtCO₂)のうち、各削減手法による貢献量を図4に示します。

①のエネルギー効率の改善や②の低炭素燃料への転換は他のセクターと同様に基本的な削減手法となります。③のセメント中のクリンカ比率低減はセメント業界特有の削減手法と言えますが、先に述べた製造プロセスからの非エネルギー由来のCO₂削減にも貢献します。④の革新的技術の活用にはCCSなど現時点で確立されていない技術を含みますが、鉄鋼や化学などと同様に大量排出セクターであるセメント業界においてもこれらの革新的な技術の活用が不可欠である点が指摘されています。それぞれの具体的な削減アプローチについて、順を追って説明します。

省エネルギー

省エネルギーには最新技術の導入や既存設備の改築により、セメント製造時の電力または熱の使用量を効率化させるための施策が含まれます。専門的な技術に関する詳細な説明は割愛しますが、例えば効率的なクリンカ粉砕技術の導入により、電力原単位を改善することができます。また、クリンカを製造するキルン(焼成用の窯)に予備焼成器を組み込むなどの施策により、熱原単位を改善することが可能となります。2DSではエネルギー効率の改善により2050年までの総CO₂排出量を0.26GtCO₂(3%)削減できるとしています。

低炭素燃料への転換

2014年でのセメントセクターにおける熱エネルギーミックスは石炭が70%、石油・天然ガスが24%、廃棄物・バイオマスが6%となっており、化石燃料がそのシェアの大半を占めています。2DSでは2050年までに廃棄物・バイオマスの熱エネルギーに占める割合が30%まで上昇するとしており、低炭素燃料への転換により2050年までの総CO₂排出量を0.9GtCO₂(12%)削減できるとしています。

低炭素燃料のシェアを拡大させるためには、廃棄物のセメント産業への転用とバイオマスの利用拡大が鍵となります。代替燃料として活用できる廃棄物としては、廃タイヤや廃油・廃溶剤、再生不可能なプラスチック・繊維・紙くず、排水処理場で発生する汚泥などが考えられます。これらの廃棄物の処理方法が埋立やその他低効率の熱処理方法からセメントキルンでのエネルギー回収へと優先されるような法令整備や、廃棄物の収集ネットワークの構築が重要となります。バイオマスに関しては、持続可能なバイオマスの供給量が限られていることから、産業界全体でバイオマス燃料をめぐる競争が高まり、燃料価格が高騰することが指摘されています。ただし、セメントキルンでは大規模な設備改修なしでバイオマス燃料の利用が可能であることから、比較的低コストでの運用が可能であるとしています。2DSでは、産業部門全体の2050年におけるバイオマスの最終エネルギー需要の7%をセメントセクターが占めるとしています。

クリンカ比率の低減

先に述べたように、セメントの主成分であるクリンカを製造する段階で非エネルギー由来のCO₂が発生します。したがって、セメント組成に占めるクリンカの比率を低減させることは排出削減の手法となり得ます。また、クリンカ製造時の熱エネルギーの消費量削減とそれに伴うエネルギー由来のCO₂削減にも貢献します。2014年時点の世界平均クリンカ比率は質量比で0.65ですが、2DSでは2050年に0.60まで低減するとしています。また、これにより、2050年までの総CO₂排出量を2.9GtCO₂(37%)削減できるとしています。

クリンカ比率低減を進めるポイントとして、代替成分となるセメント混合材の入手可能性が挙げられます。石膏や天然火山物質、石灰石、高炉スラグ微粉末やフライアッシュなどの産業副産物が混合剤として考えられます。これらの利用可能性は混合材の量や質、価格への影響などの観点から地域によってばらつきがあるとされています。高炉スラグ微粉末やフライアッシュの入手可能性は鉄鋼業界や電力業界の排出削減努力の結果として将来的に減少すると予測されており、その他の代替物質の入手可能性を高めることの必要性が指摘されています。また、建設基準の違いにより地域によって使用が認められる混合セメントの種類が異なるケースや、消費者や請負業者が混合セメントに抵抗を持つケースもあるため、認知度や受容度の向上が必要となります。

革新的技術の活用

革新的技術の一つに挙げられているのが炭素回収・貯蔵(CCS)です。CCSはコストが高く技術的なハードルも高いですが、製造プロセスでのCO₂排出量を劇的に減少させるような変化が見られない限り、2DS達成にはCO₂の回収とその長期間の貯留が必要であるとしています。2DSでは、2050年に全世界のセメント製造の直接CO₂排出量のうち、25~29%が年間で回収されるとしています。また、CCSをはじめとする革新的技術により、2050年までの総CO₂排出量を3.7GtCO₂(48%)削減されるとしています。シナリオでは2030年にセメント業界で炭素回収技術が商用化されるとしていますが、その実現可能性は不明であり、商用規模での実証も含めた今後の更なる研究開発の推進が求められます。

その他では「廃熱回収による発電」も革新的技術の一つに挙げられています。現在一部の国で活用されているものの、多くの国で普及が進んでいないとしています。また、再生可能エネルギーの活用も電力消費によるCO₂削減に貢献します。現在セメント業界で再生可能エネルギー由来の電力を使用することは稀ですが、インドでセメント企業が216MWの風力発電を導入するなど近年の発展は好調です。ただし、上記で述べたようにCO₂排出量に占める電力の割合は1割程度であり、電力の再エネ化のみによって当セクターの脱炭素社会が実現できないことは認識する必要があります。

代替結合材の活用

上記の4つの排出削減策には含まれてはいませんが、代替結合材の活用も一つの選択肢として考えられます。現在一般的に使用されているのはポルトランドセメント(PC)と呼ばれるものですが、代替結合材は原料または原料の比率がPCと異なっており、原料の脱炭酸に由来する非エネルギー由来のCO₂削減策の一つとなる可能性があります。

代替結合材の商用化の可能性は代替材の種類によって異なります。理論上より多くのCO₂排出量の削減が可能な代替材は製造費が高い、原料が入手しにくい、市場への適用が制限される、開発が初期段階であるなどの課題があります。従って、最小コスト技術の特定やセメント生産の今後に与える影響評価を行うことは時期尚早であるとされています。

現在多くの地域でセメント製造におけるCO₂削減のインセンティブが不足していることから、代替材の普及は製造費(特に原料費)に大きく影響を受けています。代替結合材の実証実験や研究を支援するための資金確保や官民パートナーシップの推進などが求められます。

企業の具体的な戦略

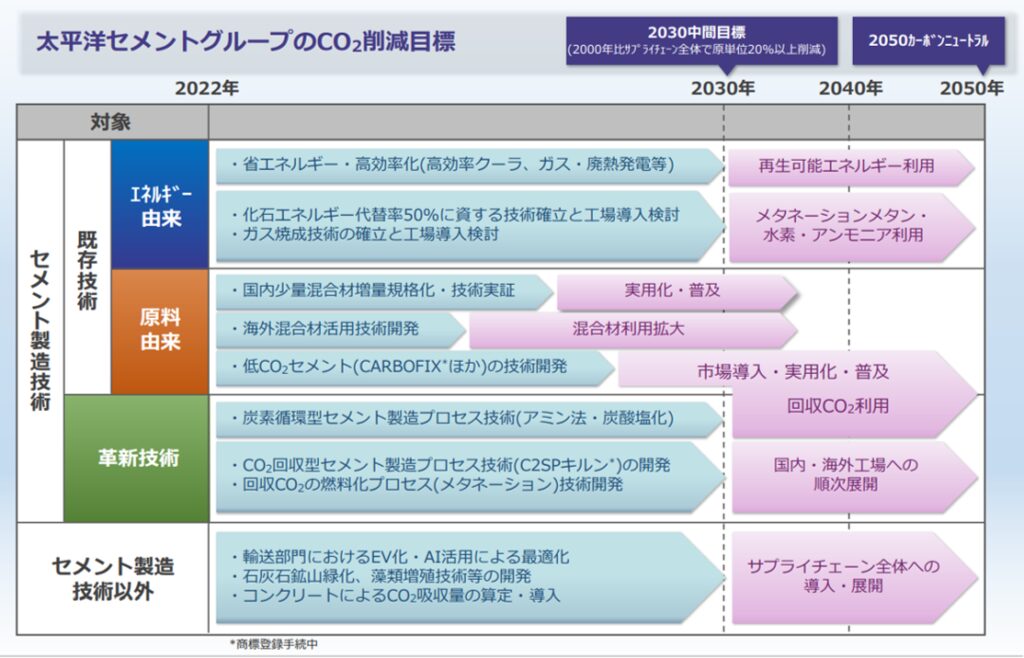

2021年5月、セメント大手の太平洋セメントは、2050年までにサプライチェーン全体でのカーボンニュートラルを目指すことを公表しました。そして、2022年3月、その実現に向けた具体的な方策として技術開発ロードマップおよび2030年中間目標を策定しました。その中で、従来の省エネルギーや代替エネルギー、石灰石代替原料などの既存技術に加え、CCUSなどの革新技術の活動が不可欠であることを強調しています。

ロードマップでの削減施策のうち、エネルギー由来のCO₂排出量を削減するための取組として水素やアンモニア、メタネーションの利用を掲げていることは一つの特徴です。バイオマス燃料よりも、実用化の目途が立っていない当該技術の活用を目指す傾向は自動車など他の業界でも見られます。バイオマスの持続可能性やCO₂削減効果については近年懐疑的な見方も強まっており、それを反映した戦略になっているとの見方もできますが、水素やアンモニアなどの技術の確立は早くても2030年以降になると言われており、実用化に向けて大きなハードルがあることは間違いありません。

また、原料由来のCO₂排出量削減の取組として低CO₂セメントの技術開発を挙げていますが、具体的な開発戦略や実用化に向けた道筋、削減効果などは公表されておらず、当分野の取組が困難であることが推測されます。

そして、革新技術としてCCUSなどのCO₂回収技術の開発・推進を挙げています。製造プロセスからのCO₂排出をゼロにすることは技術的にハードルが高いことから、セメント産業においてCCUSの活用は現時点で必要不可欠であると言わざるを得ないかもしれません。

当社は2022年9月、新エネルギー・産業技術総合開発機構(NEDO)に採択された「グリーンイノベーション基金事業/製造プロセスにおけるCO₂回収技術の設計・実証」において、主要設備である「CO₂回収型仮焼炉」の建設を開始することを発表しました。山口県の同社工場内に「CO₂回収型セメント製造実証機」が設置され、1日当たり2.4トンのCO₂を回収するとしています*9。

ただし、同社のセメント製造による昨年度のCO₂排出量は約2,100万トンであることを踏まえると、実証機による削減効果は無視できるほど小さいのが現状です。CCUSの実用化は水素・アンモニアと同様に2030年以降となると言われており、更なる技術開発とコスト削減が求められます。

このように、ロードマップで掲げる削減方策の多くが現時点で未確立な技術であることから、2030年までの中間目標はサプライチェーン全体で2030年までに2000年比20%減と、決して野心的とは言えない水準となっています。セメント産業が「hard-to-abate」であることを踏まえても、1.5℃目標を達成するためのカーボンバジェットが限られていることから、他の業界と同様に現時点で活用可能な削減施策を早急に実施することが求められていると言えます。

まとめ

これまで見てきたように、セメント産業は脱炭素化が難しい分野である一方で、その生産量は今後増加していくことが見込まれています。発電所など脱炭素化に欠かせないインフラ整備のためにもセメントは欠かせない原材料となります。排出削減策の早急な開発・展開や政策による支援、官民の協力、資金の提供によりセメント業界の脱炭素化が加速されることを期待しています。

出所・注釈

*1 出所:太平洋セメント「統合報告書2021 p.73」より作成 https://www.taiheiyo-cement.co.jp/csr/pdf/data/2021/rep_18.pdf

*2 太平洋セメントホームページ https://www.taiheiyo-cement.co.jp/csr/global_warm_fr.html

*3 IEA, Energy Technology Perspectives 2020 dataより作成

*4 正確には2100年までの世界全体の気温上昇を50%の確率で2℃以下に抑えるシナリオ

*5 NDCを含む各国の削減目標が達成された場合のシナリオ。2100年までに2.7℃気温が上昇するとしている。

*6 IEA, WBCSD CSI, Technology Roadmap Low-Carbon Transition in the Cement Industry, p.20

*7 IEA, WBCSD CSI, Technology Roadmap Low-Carbon Transition in the Cement Industry, p.22

*8 太平洋セメント「太平洋セメントグループカーボンニュートラル戦略2050」(2022年3月) https://www.taiheiyo-cement.co.jp/news/news/pdf/220324_2.pdf

*9 環境ビジネス記事(2022.9.14) https://www.kankyo-business.jp/news/f7ee937b-eea6-4a3b-a59a-e9978433c768?utm_source=mail&utm_medium=mail220915_d&utm_campaign=mail

参考文献

IEA, Energy Technology Perspectives 2020, 2020

IEA, WBCSD CSI, Technology Roadmap Low-Carbon Transition in the Cement Industry, 2018

HAGS 記事(2021.12.23) https://hags-ec.com/column/what-is-the-difference-between-concrete-mortar-and-cementmade-a-summary-of-the-differences-between-materials-and-features/